Pioneros en la producción sostenible de metales preciosos

Lo que comenzó como una simple solicitud para una trituradora de cuatro ejes UNTHA RS30, se convirtió en una ambiciosa transformación liderada por The Royal Mint, que buscaba redefinir el procesamiento de residuos electrónicos en el Reino Unido. Meses después, y gracias a la visión innovadora de la institución —en colaboración con UNTHA y otros socios tecnológicos— esta idea evolucionó hasta convertirse en una planta pionera que hoy marca un antes y un después en la industria global del reciclaje de RAEE (residuos de aparatos eléctricos y electrónicos).

En este artículo analizamos cómo esta operación —que incorpora tres trituradoras UNTHA— está desbloqueando el potencial oculto de los residuos electrónicos para fomentar la recuperación sostenible de metales preciosos y promover el crecimiento económico.

Más de mil años construyendo legado británico

Como fabricante oficial de las monedas del Reino Unido, The Royal Mint cuenta con una trayectoria de más de 1.100 años, lo que la convierte en la empresa más antigua del país. A lo largo de su historia, ha sido sinónimo de precisión, excelencia en ingeniería y un compromiso inquebrantable con la calidad, desde la acuñación de monedas y medallas conmemorativas hasta la creación de productos de inversión en oro y plata.

Pero como el mundo cambia, también lo hacen las aspiraciones de esta histórica institución. La disminución en el uso del efectivo y la optimización de procesos tradicionales impulsaron a The Royal Mint a buscar nuevas áreas de desarrollo. Al mismo tiempo, el Reino Unido se consolidó como el segundo mayor generador de residuos electrónicos per cápita, solo por detrás de Noruega, lo que reveló una oportunidad clave: reducir las exportaciones de RAEE y conservar los metales preciosos dentro del país.

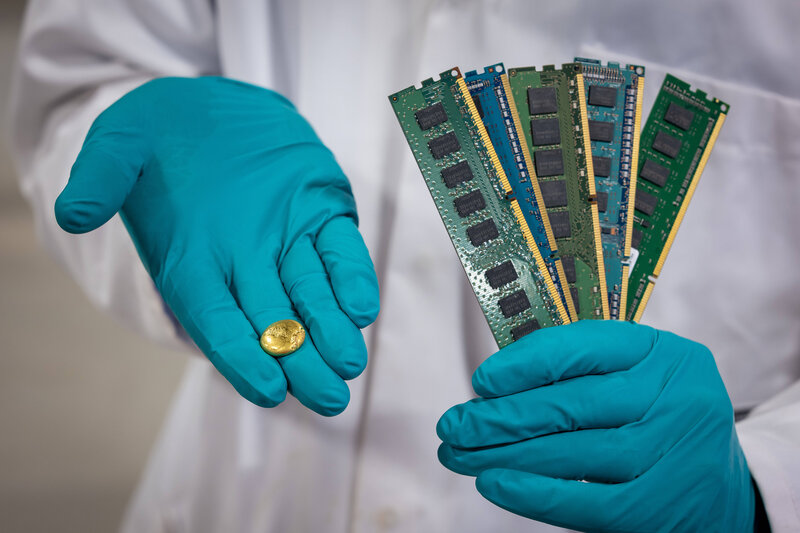

La nueva planta es capaz de procesar más de 4.000 toneladas anuales de placas de circuitos impresos y recuperar hasta 450 kg de oro, valorados en aproximadamente 27 millones de libras esterlinas (según precios de enero de 2024). Un logro que refleja cómo incluso una institución tan tradicional puede liderar soluciones de sostenibilidad con enfoque rentable e innovador.

Una línea de procesamiento pionera en el sector

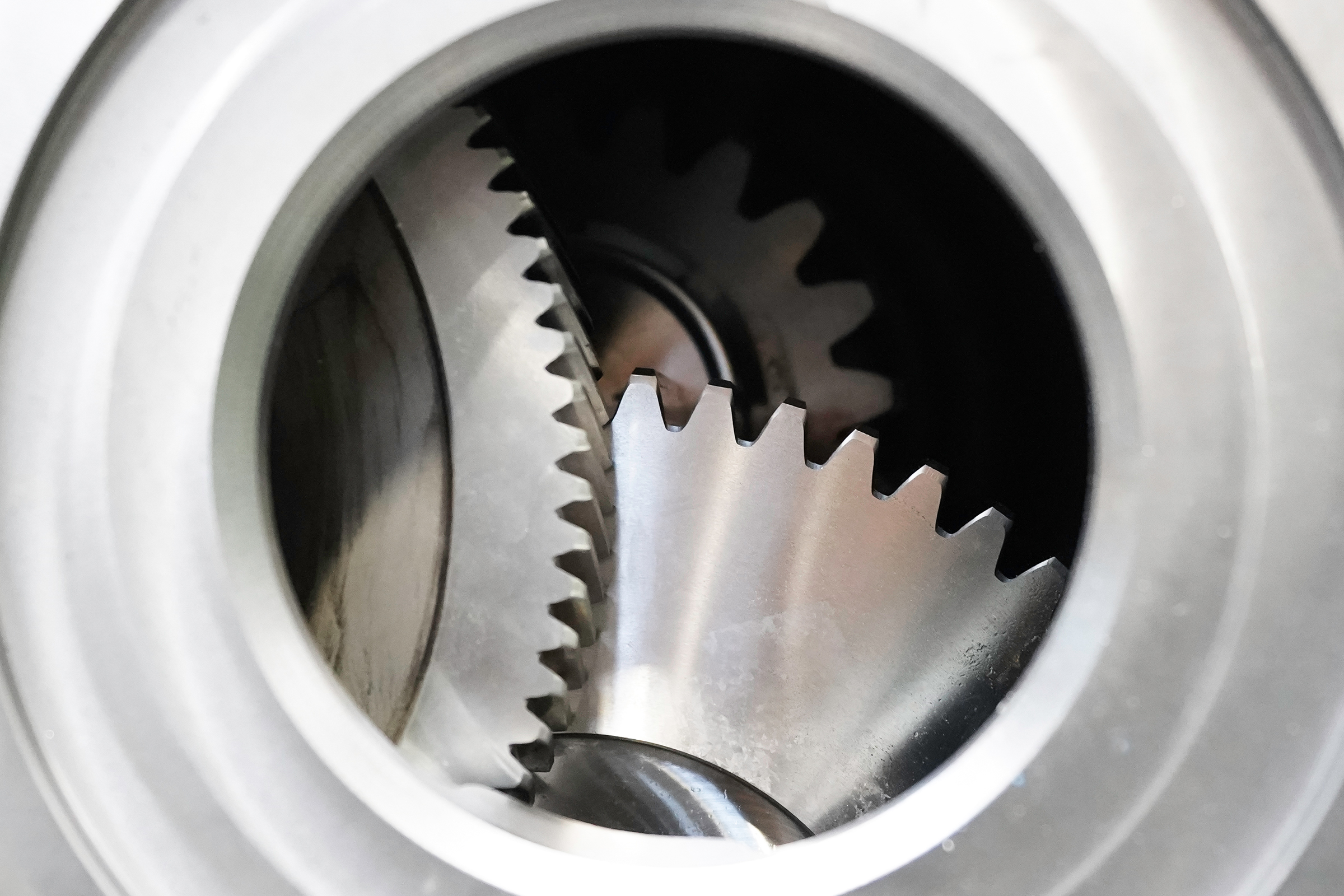

En el corazón de esta instalación – ubicada en un complejo de 35 acres en el sur de Gales – se encuentra una avanzada línea de procesamiento equipada con tres trituradoras UNTHA RS30 de cuatro ejes. Con diseño de baja velocidad y alto par, estas máquinas permiten una trituración controlada y eficiente, reduciendo las placas electrónicas en partículas finas listas para su separación metalúrgica. Todo ello, con bajas emisiones y un consumo energético optimizado.

El material triturado se somete luego a una serie de procesos que permiten recuperar y refinar componentes metálicos y no metálicos. Mientras que los materiales no metálicos se convierten en insumos para la industria de la construcción, los metales base se venden a refinerías. Pero es la recuperación de metales preciosos lo que realmente distingue a esta planta.

Gracias a la química patentada del socio canadiense Excir – líder en tecnología limpia –, se extrae selectivamente más del 99% del oro contenido en los residuos. Este se recupera como polvo, luego se funde y se transforma en pepitas brillantes listas para reintegrarse en la cadena de valor, incluyendo la línea de joyería de lujo 886 by The Royal Mint.

A diferencia de los métodos tradicionales de recuperación – que emplean sustancias tóxicas o fundiciones de alto consumo energético –, este proceso se realiza a temperatura ambiente, con una solución química reciclable y bajo consumo energético.

Además, la estrategia de sostenibilidad de The Royal Mint incluye una política energética responsable: el 70% de la energía utilizada en sus instalaciones proviene de fuentes renovables como solar, eólica y térmica.

Una nueva era de innovación circular

En un contexto donde los residuos electrónicos crecen a un ritmo acelerado, The Royal Mint ha decidido replantear por completo el modelo de tratamiento de RAEE. Esta instalación no solo redefine cómo se gestionan estos residuos, sino que también sienta un precedente global en la producción sostenible de metales preciosos.

La empresa demuestra que la verdadera innovación puede surgir de aquellas instituciones dispuestas a evolucionar, redefinir su legado y liderar con visión audaz hacia un futuro más circular.

Vea el proceso en acción en el video oficial detrás de cámaras de The Royal Mint.

Imágenes disponibles para prensa (pueden utilizarse libremente con créditos a UNTHA shredding technology GmbH) 🔗 Descargar imágenes

Imagen 1: The Royal Mint confía en tres trituradoras UNTHA RS30 para procesar placas de circuitos impresos.

Imagen 2: Las trituradoras de 4 ejes UNTHA permiten la recuperación eficiente de materiales valiosos de la chatarra electrónica.

Imagen 3: Hasta 450 kg de oro reciclado cada año se reintroducen en la cadena de valor, impulsando la fabricación circular.